水素製造装置って何?基本から最新技術まで徹底解説

環境問題への関心が高まる中、「水素」というキーワードを耳にする機会が増えてきましたよね。特に、カーボンニュートラル社会の実現に向けて、水素製造装置が注目を集めています。でも、「水素製造装置って一体何?」「どんな仕組みなの?」と疑問に思う方も多いのではないでしょうか。

今回は、水素製造装置の基本的な仕組みから種類、メリット・課題、そして最新の技術動向まで、分かりやすく解説していきます。

水素製造装置とは?基本の「き」

水素製造装置とは、その名の通り水素ガスを作り出すための設備です。実は水素はさまざまな方法で作ることができるんです。

現在市場に出回っている水素の多くは、天然ガス(メタン)から作られる「グレー水素」と呼ばれるもの。でも、この方法だとCO2が出てしまうのが難点。そこで注目されているのが、再生可能エネルギーの電力を使って水を電気分解する「グリーン水素」です。

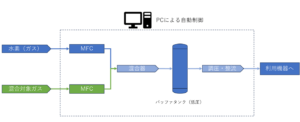

この「グリーン水素」を作るために欠かせないのが、水電解装置(電解槽)なんです。太陽光や風力発電の電力で水をH2(水素)とO2(酸素)に分解する、まさに次世代エネルギーの要となる技術です。

水素製造装置の主な種類

水電解装置には大きく分けて3つのタイプがあります。それぞれに特徴があるので、詳しく見ていきましょう。

1. アルカリ水電解装置 - 歴史と実績のベテラン技術

最も歴史が古く実績豊富なのがこのタイプ。電解質に水酸化カリウム(KOH)などの強アルカリ水溶液を使います。

メリット:

- 電極触媒にニッケル系や鉄など、比較的安価で入手しやすい材料を使用

- 装置コストを低く抑えられる

- 数十年の実績があり、技術的に確立されている

デメリット:

- 強アルカリ液を扱うため、腐食対策が必要

- 装置が大型化しやすい

- 水素の純度で他の方式に劣る場合がある

2. 固体高分子形(PEM)水電解装置 - コンパクトで高性能

電解質として固体高分子膜(イオン交換樹脂膜)を使う、比較的新しい方式です。

メリット:

- コンパクトな装置設計が可能

- 高圧の高純度水素を直接発生させやすい

- 反応速度が速く、出力変動に柔軟に対応(再エネとの相性◎)

デメリット:

- 電極触媒に白金やイリジウムなど希少な貴金属が必要

- 装置コストが高め

- 純水の供給管理など、きめ細かいメンテナンスが必要

3. 固体酸化物形(SOEC)水電解装置 - 未来の技術

650〜1000℃の高温で水蒸気を電気分解する、まだ研究段階の方式です。

メリット:

- 高温での反応により、電気分解のエネルギー効率が非常に高い

- 白金などの貴金属触媒が不要

- 高純度の水素が得られやすい

デメリット:

- 高温運転による材料の劣化

- 熱供給が必要

- まだ実用化段階で、コストや耐久性に課題

水素製造装置を導入するメリット

水素製造装置の導入には、環境面・経済面で多くのメリットがあります。

1. 地球にやさしい脱炭素効果

水素は燃焼時にCO2を出さないクリーンなエネルギー。特に再生可能エネルギーで作ったグリーン水素なら、製造段階でもCO2ゼロ!化石燃料のボイラーや発電機を水素機器に置き換えれば、大幅な環境負荷削減が可能です。

2. エネルギーの有効活用とコスト削減

電気は大量に貯めておくのが難しいですが、水素に変換すればタンクで長期保存OK。太陽光発電の余剰電力で昼間に水素を作って貯めておき、夜間や雨の日に燃料電池で発電する、なんて使い方ができるんです。

3. 災害時の頼れる非常用電源

水素燃料電池は、ガソリン発電機と違って有害な排気ガスを出さず、屋内設置も可能。しかも静か!水素タンクを用意しておけば、数日間の連続バックアップ電力供給ができるのも大きな魅力です。

4. エネルギー自給でセキュリティ向上

再生可能エネルギーから水素を作って貯蔵すれば、輸入燃料に頼らないエネルギー供給が実現できます。特に離島などでは、太陽光発電と水素製造装置を組み合わせたエネルギー自給システムが注目されています。

現実的な課題も知っておこう

メリットばかりではありません。現在の水素製造装置にはいくつかの課題もあります。

1. まだまだ高い製造コスト

グリーン水素は理想的ですが、製造コストが化石燃料由来の水素に比べてまだ高いのが現実。水電解による水素製造コストの6〜8割は電力コストが占めるため、安価な再エネ電力の確保がカギとなります。

2. 採算性の壁

製造した水素を販売して利益を出すには、相当な需要と政策的支援が必要。現状では実証事業やパイロットプラント段階のプロジェクトが多く、純粋な事業採算性だけでの大型投資はまだハードルが高い状況です。

3. 専門的な維持管理

アルカリ型なら電解液の管理、PEM型なら膜の寿命管理など、それぞれ専門的なメンテナンスが必要。また、発生する水素ガスの純度管理や安全対策も重要で、包括的な運用体制が求められます。

安全性への取り組み

水素は可燃性ガスなので、安全管理は超重要。基本は「漏らさない」「検知する」「溜めない」の三原則です。

- 漏らさない: 高品質なシール材の使用と定期点検

- 検知する: 水素検知器の設置と自動警報システム

- 溜めない: 十分な換気と排気システム

日本では高圧ガス保安法に基づく厳しい規制があり、設計から運用まで安全基準を満たすことが求められています。

注目の次世代技術

水素製造技術は日々進化しています。特に注目したい新技術を2つご紹介。

AEM(アニオン交換膜)型水電解

アルカリ型とPEM型のいいとこ取りをした新方式。貴金属をほとんど使わずにコンパクトで高性能な装置が作れる可能性があり、次世代水電解技術として期待されています。

光触媒による人工光合成

太陽光エネルギーで直接水を分解する「夢の技術」。まだ研究段階ですが、名古屋大学などの研究では太陽光→水素の変換効率2.47%を達成し、実用化目標の5%に大きく近づいています。

導入を考えている方へ

水素製造装置の導入には、国や自治体の補助制度が用意されています。

国の支援策:

- 環境省の「地域の再エネ水素利用拡大」補助事業

- 経済産業省の水素関連技術開発補助金

- NEDOのグリーンイノベーション基金

地方自治体の支援:

- 東京都の「東京水素プロジェクト」

- 各都道府県の独自補助制度

導入プロセスは以下のような流れになります:

- 導入目的・要件の整理

- 現場条件・資源の評価

- 機器方式の選定と基本設計

- 詳細設計・申請手続き

- 調達・施工・設置

- 試運転・教育

- 運用開始・フォローアップ

実際の活用事例

福島県浪江町(FH2R): 世界最大級の10MW水電解装置で太陽光発電から水素を製造し、燃料電池フォークリフトなどに供給する実証が行われています。

清水建設のHydro Q-BiC: 余剰太陽光電力で水素を製造し、水素吸蔵合金に蓄えて必要時に燃料電池で発電するシステムを開発・実証中。

災害時の非常用電源: 可搬型水素ステーションと組み合わせ、災害時に現地へ出動して長時間の電力供給を行うシステムが実用化されています。

水素製造装置の未来

水素製造装置は、脱炭素社会の実現に向けた重要な技術です。現在はコストや採算性の課題がありますが、技術革新と政策支援により、着実に実用化に向けて前進しています。

特に、次世代のAEM型や光触媒技術の発展により、より安価で効率的な水素製造が可能になる可能性があります。また、災害時の非常用電源や産業プロセスでの活用など、用途も広がってきています。

水素製造装置は、エネルギーの地産地消と環境負荷削減を同時に実現できる「次世代エネルギー」の切り札。今後の技術革新と市場拡大が期待される分野です。

興味のある方は、まず地域の補助制度を調べてみたり、実証事例を見学してみたりするのも良いかもしれませんね。水素社会の実現に向けた第一歩を、一緒に踏み出してみませんか?

私たちカーボンフリーシステムは水素製造装置の設計製作メーカーとして、豊富な実績と実現するための豊富な知見を保有しています。

お気軽にご相談ください。